Nach langer Überlegung haben wir uns im November entschieden den e-Beetle stillzulegen.

In den letzten sieben Jahren haben wir gemeinsam knapp 90.000 Kilometer erfahren, nun ist für unseren Elektro-Beetle Endstation.

Unsere ältesten Zellen haben ca. 670 Zyklen hinter sich, was allerdings Teilzyklen sind, da wir im Alltag nur 25 Kilometer bis zur nächsten Ladung fuhren.

Da wir für den kompletten e-Beetle keinen Käufer gefunden haben, verkaufen wir die Einzelteile wie z.B. Batterie, Motor, Controller, Ladegeräte, etc.

Wenn jemand Interesse hat, gern melden.

Die größte Sorge aller war die Lebensdauer der Zellen.

Besonders, weil wir auf ein Batteriemanagementsystem (BMS) verzichtet haben und "nur" auf ein Batteriemonitoring (Spannungsüberwachung und Strombegrenzung) gesetzt haben.

Nachdem ich die Zellen für den Verkauf ausgebaut habe, habe ich mir die vier "ältesten" Zellen mit der größten Zyklenzahl nach den 90Tkm genommen und vermessen.

Nach Datenblatt entladen (2,5V bei 39A Entladestrom) und im Anschluß geladen mit 39A (0.3C) bis 3,6V und bis 6,5A, dann Ladung gestoppt.

Alle Zellen haben mehr als 120Ah. Über die Zeit und Nutzung haben Sie also einen "Verlust" von 7,7% ihrer ursprünglichen Kapazität.

Beeindruckend, wie wir finden.

Die Zellen sind also nicht der Grund für die Stilllegung.

Was war es dann?

Jeden Winter musste ich mir wieder Gedanken um eine vernünftige Heizung machen, die möglichst schnell heizt, aber nicht zu viel Energie verbraucht.

Dazu ist der Komfort im allgemeinen nicht der größte.

Für längere Touren benötigt man sehr viel Zeit, da wir mit unseren Lademöglichkeiten nur an Typ2 laden konnten und zwischen 2 und 5 Stunden warten mussten, bis es weitergeht.

Und jetzt?

Wir haben uns im November einen BMW i3 der ersten Generation zugelegt.

Ein reines Elektromodell mit 60Ah Zellen.

Verfügbar sind ca. 18,8kWh, also nicht mehr als bei unserem e-Beetle.

Auch die Reichweite ist nicht mehr als mit unserem Eigenbau.

Doch ist das neue Elektroauto drei Stufen komfortabler. Klimaanlage, Sitzheizung, Klimatisierung über eine App (Fernsteuerung) etc.

Und bietet bei den Lademöglichkeiten deutlich mehr.

An 230V (Schuko-Steckdose) können wir nun praktisch überall laden, wenn auch nur geringe Energiemengen. Zwischen 1,3kW und 2,7kW ist hiermit möglich (6A-12A).

Besser sieht es schon mit dem Laden über Typ2 aus.

Standardmäßig lädt der erste i3 mit 3,7kW, unserer hat die doppelte Ladeleistung an Typ2, 7,4kW.

Das ist für den Alltag und auch für das "Notladen" schon mehr als unser e-Beetle konnte.

Der Hammer ist aber das Laden über CCS (Combined Charging System, oder auch "Combo")!

Maximal 50kW soll der BMW verkraften, wir haben bisher 46kW festgestellt.

In 30 Minuten ist der Akku von "fast leer" wieder zwischen 85 und 90%.

Das ermöglicht uns tatsächlich auch Touren, die deutlich weiter gehen, als zuvor.

So trennen wir uns mit einem lachenden und einem weinenden Auge von unserem treuen Gefährten.

Es war eine tolle Zeit.

New Beetle Elektroauto Blog

Umbau eines VW New Beetle Benziner in ein umweltfreundliches Elektrofahrzeug

Projektstart: 03.06.2009 - TÜV: 07.12.2010

Rebuild: 24.04.2011 - 15.07.2011

Samstag, 2. Dezember 2017

Montag, 13. März 2017

Zelldrift nach 21 Monaten sehr gering

Es kommen neue Zellen in den Beetle! Nicht weil wir eine defekte Zellen haben, sondern weil wir unsere Reichweite erhöhen möchten.

Genau genommen müssen wir die Reichweite erhöhen, denn die Etappen der Nordeuropäischen E-Mobil Rallye werden länger und ich habe ein wenig Sorge, dass wir irgendwann einmal ohne Energie stehen bleiben müssen.

Erst habe ich mit einem chinesischen Händler über 180Ah Zellen verhandelt, die günstig abzugeben waren. Eigentlich viel zu groß für uns, aber 130Ah Zellen waren nirgends zu finden.

Durch eine Zufall bin ich dann über ein Angebot aus Deutschland gestolpert und habe gleich zugeschlagen: 8 x CALB 130Ah Zellen!

Diese Erweiterung bringt uns noch einmal ca. 20 Kilometer Reichweite und somit eine Reserve für die Rallye. Ein großer Dank geht hier an unseren langjährigen Sponsor ORION Versand, der sich an den Kosten beteiligt hat!

Die neuen Zellen sind auch schon angekommen und so wurde es Zeit für mich, den Einbau vorzubereiten.

Dafür habe ich die bisher verbauten Zellen nach 21 Monate das erste Mal wieder ausgemessen.

95% der Zellen liegen in einem Bereich von 500mAh (!) zusammen. 5% etwa 1.500mAh.

Das ist erfreulich wenig und zeigt uns wieder einmal, das die "richtige" Behandlung der Zellen entscheidend sein kann.

Wie habe ich gemessen?

E-Beetle ganz normal geladen (Ladeentspannung 54 x 3,5V = 189V), 2 Std. geparkt, den Beetle kurz umgeparkt (rückwärts ins Carport, 25m), Einzelladung mit einem Junsi iCharger 406 Duo.

39A Ladestrom, Endstrom: 17% = 6,63 A @ 3,55V

Zellenwerte notiert und das Delta ermittelt.

Genau genommen müssen wir die Reichweite erhöhen, denn die Etappen der Nordeuropäischen E-Mobil Rallye werden länger und ich habe ein wenig Sorge, dass wir irgendwann einmal ohne Energie stehen bleiben müssen.

Erst habe ich mit einem chinesischen Händler über 180Ah Zellen verhandelt, die günstig abzugeben waren. Eigentlich viel zu groß für uns, aber 130Ah Zellen waren nirgends zu finden.

Durch eine Zufall bin ich dann über ein Angebot aus Deutschland gestolpert und habe gleich zugeschlagen: 8 x CALB 130Ah Zellen!

Diese Erweiterung bringt uns noch einmal ca. 20 Kilometer Reichweite und somit eine Reserve für die Rallye. Ein großer Dank geht hier an unseren langjährigen Sponsor ORION Versand, der sich an den Kosten beteiligt hat!

Die neuen Zellen sind auch schon angekommen und so wurde es Zeit für mich, den Einbau vorzubereiten.

Dafür habe ich die bisher verbauten Zellen nach 21 Monate das erste Mal wieder ausgemessen.

95% der Zellen liegen in einem Bereich von 500mAh (!) zusammen. 5% etwa 1.500mAh.

Das ist erfreulich wenig und zeigt uns wieder einmal, das die "richtige" Behandlung der Zellen entscheidend sein kann.

Wie habe ich gemessen?

E-Beetle ganz normal geladen (Ladeentspannung 54 x 3,5V = 189V), 2 Std. geparkt, den Beetle kurz umgeparkt (rückwärts ins Carport, 25m), Einzelladung mit einem Junsi iCharger 406 Duo.

39A Ladestrom, Endstrom: 17% = 6,63 A @ 3,55V

Zellenwerte notiert und das Delta ermittelt.

Sonntag, 26. Februar 2017

e-Beetle wieder 100% Elektroauto

Nachdem unsere Standheizung Probleme mit unserem zu kleinen Heizkreislauf zeigte, habe ich mich dazu entschieden, die Benzinheizung wieder auszubauen und gegen eine rein elektrische Lösung zu tauschen.

Hin und her überlegt, Ideen sortiert, gesucht, gegrübelt und übrig blieb eine etwas ungewöhnliche Lösung.

Das Prinzip ist das gleiche, wie bei unserer ersten Wasserheizung (MES-DEA RM4). Eine Heizspirale erhitzt Kühlflüssigkeit, die in den vorhandenen Wärmetauscher des Beatles gepumpt wird.

Für den Behälter wollte ich Edelstahl nutzen, den ich isolieren wollte. In den Behälter sollte ein Heizelement mit unterschiedlichen Stufen integriert werden, damit auf unterschiedliche Temperaturen reagiert werden kann.

Einen Behälter schweißen lassen war mir zu teuer, einen passenden fertigen habe ich nicht gefunden, die verfügbaren waren zu klein, zu groß oder viel zu teuer.

Da kam ich auf die Idee einen Gastronomiebehälter zu nehmen, der in Großküchen zum Einsatz kommt.

Edelstahl, günstig, in unterschiedlichen Größen verfügbar, Ersatzteilversorgung exzellent, auf Hitze ausgelegt.

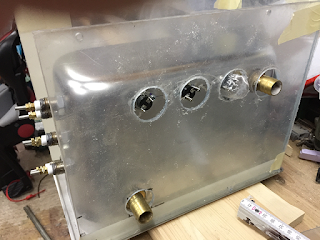

Als Heizelemente habe ich drei chinesische Heizstäbe 230V/1000W gewählt und diese seitlich eingebaut.

Zulauf und Ablauf eingeschraubt sah das ganze dann so aus:

Dazu hitzebeständiger Bauschaum und eine Kunststoffverkleidung:

Sicher eingebaut und angeschlossen, hat es auf Anhieb funktioniert.

Ab der Seite habe ich drei Temperaturschalter angebaut. Bei 45°C, 60°C und 85°C sollen so die einzelnen Heizelemente ausgeschaltet werden.

In der Praxis funktioniert das zwar prima, es zeigt sich allerdings, dass die Heizung zu wenig Leistung hat, um schnell ausreichend Wärme in den Innenraum abzugeben.

Die Heizstäbe leisten bei den ca. 175V Gleichspannung nich die gewünschten 3000W.

Für die Scheiben reicht es, auch dass man nicht erfriert, aber mehr auch nicht :-/

Hier werde ich noch etwas optimieren müssen.

Aber wir fahren wieder 100% elektrisch ;-)

Hin und her überlegt, Ideen sortiert, gesucht, gegrübelt und übrig blieb eine etwas ungewöhnliche Lösung.

Das Prinzip ist das gleiche, wie bei unserer ersten Wasserheizung (MES-DEA RM4). Eine Heizspirale erhitzt Kühlflüssigkeit, die in den vorhandenen Wärmetauscher des Beatles gepumpt wird.

Für den Behälter wollte ich Edelstahl nutzen, den ich isolieren wollte. In den Behälter sollte ein Heizelement mit unterschiedlichen Stufen integriert werden, damit auf unterschiedliche Temperaturen reagiert werden kann.

Einen Behälter schweißen lassen war mir zu teuer, einen passenden fertigen habe ich nicht gefunden, die verfügbaren waren zu klein, zu groß oder viel zu teuer.

Da kam ich auf die Idee einen Gastronomiebehälter zu nehmen, der in Großküchen zum Einsatz kommt.

Edelstahl, günstig, in unterschiedlichen Größen verfügbar, Ersatzteilversorgung exzellent, auf Hitze ausgelegt.

Als Heizelemente habe ich drei chinesische Heizstäbe 230V/1000W gewählt und diese seitlich eingebaut.

Zulauf und Ablauf eingeschraubt sah das ganze dann so aus:

Dazu hitzebeständiger Bauschaum und eine Kunststoffverkleidung:

Sicher eingebaut und angeschlossen, hat es auf Anhieb funktioniert.

Ab der Seite habe ich drei Temperaturschalter angebaut. Bei 45°C, 60°C und 85°C sollen so die einzelnen Heizelemente ausgeschaltet werden.

In der Praxis funktioniert das zwar prima, es zeigt sich allerdings, dass die Heizung zu wenig Leistung hat, um schnell ausreichend Wärme in den Innenraum abzugeben.

Die Heizstäbe leisten bei den ca. 175V Gleichspannung nich die gewünschten 3000W.

Für die Scheiben reicht es, auch dass man nicht erfriert, aber mehr auch nicht :-/

Hier werde ich noch etwas optimieren müssen.

Aber wir fahren wieder 100% elektrisch ;-)

Montag, 14. November 2016

Webasto Thermo Test - kleines Update

In der Zwischenzeit habe ich die Möglichkeit gehabt, einen Laptop mit der Testsoftware von Webasto in einer neueren Version an die Standheizung anzuschließen.

Meine Standheizung (Webasto Thermo Top Evo 4) ist in der neuen Version aufgelistet.

Leider erkennt der Laptop den USB - OBD II Adapter nicht und Treiber für Windows XP oder Windows 10 scheint es dafür nicht zu geben :-(

Wenn jemand einen Adapter kennt, der günstig ist und unter Windows problemlos läuft, bitte gern melden.

Meine Standheizung (Webasto Thermo Top Evo 4) ist in der neuen Version aufgelistet.

Leider erkennt der Laptop den USB - OBD II Adapter nicht und Treiber für Windows XP oder Windows 10 scheint es dafür nicht zu geben :-(

Wenn jemand einen Adapter kennt, der günstig ist und unter Windows problemlos läuft, bitte gern melden.

Mittwoch, 2. November 2016

Webasto Fehlermeldung F87h und Fa9

Am vergangenen Freitag war ich beim Bosch-Service, um dem Fehler unserer Standheizung auf die Schliche zu kommen.

Meine Vermutung war es, dass evtl. ein Defekt im Kreislauf bzw bei der Pumpe vorliegt.

Nachdem wir einen provisorischen Adapter gebastelt hatten, der originale war nicht in der Werkstatt zu finden, wäre der Fehlerspeicher ausgelesen.

In dem Logfile standen diverse Fehlermeldungen, die von mir immer wieder manuell redetet wurden.

Dabei ging es meist um fehlenden Kraftstoff im Tank oder fehlende Kühlflüssigkeit im Kreislauf, da wir ja ein Leck im alten Tank hatten.

Den Fehler F87 kannte er so nicht, das System scheint nach X-Resets einfach zu sperren.

Nach dem Motto "So nicht mein Lieber!", schaltet die Heizung auf stur und man muss zu einem Webasts-Vertragshändler, um diese Meldung zu resetten, sonst geht gar nichts mehr.

Das mag aus Sicht der "Sicherheit" ja nett gemeint sein, aus Kundensicht ist das allerdings ziemlich nervig, denn ein Auslesen und resetten kostet knapp 30,- Euro! :-(

Nach Reset, Probelauf und dem Auslesen der Daten, war das Fazit:

Der Kühlkreislauf ist zu klein, weshalb die Heizung zu schnell aufheizt und sich zu schnell abschaltet. Auf Dauer ist das nicht gut für die Heizung, da diese 15 Minuten braucht, um sich mal "freizubrennen", so der Fachmann.

Empfehlung ist: Einen Kühler in den Heizkreislauf einzubauen, da die Heizung selbst nicht gedrosselt werden kann.

Mit warmer Heizung vom Hof gefahren meldete die Heizung bei Ankunft und Abschaltung zu Hause dann eine neue Fehlermeldung: Fa9

Diesen kann ich zwar zurücksetzen, aber wieder weiß ich nicht wo der Fehler liegt und müsste erneut 30,- Euro für ein Auslesen ausgeben :-((

Das gefällt mir nicht und so überlege ich nun doch wieder eine elektrische Heizung zu verbauen.

Es würde zwar Reichweite kosten, aber das ist bisher ja nicht unser Problem, sondern das wir verlässlich Wärme im Beetle haben.

Solange bin ich auf der Suche nach einer Software, um meine eigene Heizung auslesen zu können.

Tipps bitte gern an mich ;-)

Mal sehen, wie es weitergeht.

Meine Vermutung war es, dass evtl. ein Defekt im Kreislauf bzw bei der Pumpe vorliegt.

Nachdem wir einen provisorischen Adapter gebastelt hatten, der originale war nicht in der Werkstatt zu finden, wäre der Fehlerspeicher ausgelesen.

In dem Logfile standen diverse Fehlermeldungen, die von mir immer wieder manuell redetet wurden.

Dabei ging es meist um fehlenden Kraftstoff im Tank oder fehlende Kühlflüssigkeit im Kreislauf, da wir ja ein Leck im alten Tank hatten.

Den Fehler F87 kannte er so nicht, das System scheint nach X-Resets einfach zu sperren.

Nach dem Motto "So nicht mein Lieber!", schaltet die Heizung auf stur und man muss zu einem Webasts-Vertragshändler, um diese Meldung zu resetten, sonst geht gar nichts mehr.

Das mag aus Sicht der "Sicherheit" ja nett gemeint sein, aus Kundensicht ist das allerdings ziemlich nervig, denn ein Auslesen und resetten kostet knapp 30,- Euro! :-(

Nach Reset, Probelauf und dem Auslesen der Daten, war das Fazit:

Der Kühlkreislauf ist zu klein, weshalb die Heizung zu schnell aufheizt und sich zu schnell abschaltet. Auf Dauer ist das nicht gut für die Heizung, da diese 15 Minuten braucht, um sich mal "freizubrennen", so der Fachmann.

Empfehlung ist: Einen Kühler in den Heizkreislauf einzubauen, da die Heizung selbst nicht gedrosselt werden kann.

Mit warmer Heizung vom Hof gefahren meldete die Heizung bei Ankunft und Abschaltung zu Hause dann eine neue Fehlermeldung: Fa9

Diesen kann ich zwar zurücksetzen, aber wieder weiß ich nicht wo der Fehler liegt und müsste erneut 30,- Euro für ein Auslesen ausgeben :-((

Das gefällt mir nicht und so überlege ich nun doch wieder eine elektrische Heizung zu verbauen.

Es würde zwar Reichweite kosten, aber das ist bisher ja nicht unser Problem, sondern das wir verlässlich Wärme im Beetle haben.

Solange bin ich auf der Suche nach einer Software, um meine eigene Heizung auslesen zu können.

Tipps bitte gern an mich ;-)

Mal sehen, wie es weitergeht.

Montag, 31. Oktober 2016

E-Beetle zu verkaufen

Ich biete hier mein fahrbereites Elektroauto inklusive aller Komponenten an, die ein E-Auto benötigt.

Zum TÜV gibt es ein paar Dinge zu erwähnen, bei Kaufinteresse gibt es ausführliche Informationen.

Daher verkaufe ich den Beetle als ohne TÜV!

Der Preis ergibt sich aus den Komponenten, abzüglich Alter und Verschleiß.

Das Angebot richtet sich an Tüftler, Bastler, Selbermachen.

Das ist kein Fahrzeug von der Stange, dass man zum Check zum nächsten VW-Händler bringen kann. Es ist denke ich als Basis für einen eigenen Umbau sehr interessant, oder als Projekt um das Elektroauto zu verstehen.

Vielleicht auch interessant um die Einzelteile zu nutzen und den Rest zu verkaufen.

Volkswagen New Beetle Baujahr 1998 Erstzulassung 1999

Kilometer als Benziner: > 230.000

Kilometer elektrisch: > 71.000

Viele Fahrwerksteile bei Umbau erneuert.

4x Stahlfelgen mit Sommerreifen, 4x Stahlfelgen mit Winterreifen, 4x Radkappen

Sitzheizung für Fahrer

Motor: Netgain WarP 9 Reihenschlussmotor mit max. 192kW, in der derzeitigen Konstellation 64kW

Motorsteuerung / Controller: Evnetics Soliton Junior, 9-340V, 150kW

54 Stück CALB 130AH LiFePO4 Batterien, 22,4kWH, Antriebsbatterie

4 Stück GBS 20AH LiFEPO4 Batterien, 12V Bordbatterie

Chennic DC/DC Wandler, 13,8V, 30A, 400W

Servolenkungspumpe (Delphi)

Unterdruckpumpe

Standheizung Webasts Thermo Top Evo 4

TCCH Ladegerät 189V, 24A, 4,5kW

Delphi Netzteile-Ladegerät (3 x Delta Electronics ESR-48/30D) 4,5kW - 5kW

Getriebeadapter Warp9 auf VW Getriebe

Franz-Box Batteriemonitor (Ah-Zähler, Bordspannungsanzeige)

Typ2 32A Ladedose

Preis: 8.800,- Euro VHB

Bei Fragen, bitte einfach Nachricht an mich :-)

ich_will_den_Beetle_haben@brainzel.de

Michael

Zum TÜV gibt es ein paar Dinge zu erwähnen, bei Kaufinteresse gibt es ausführliche Informationen.

Daher verkaufe ich den Beetle als ohne TÜV!

Der Preis ergibt sich aus den Komponenten, abzüglich Alter und Verschleiß.

Das Angebot richtet sich an Tüftler, Bastler, Selbermachen.

Das ist kein Fahrzeug von der Stange, dass man zum Check zum nächsten VW-Händler bringen kann. Es ist denke ich als Basis für einen eigenen Umbau sehr interessant, oder als Projekt um das Elektroauto zu verstehen.

Vielleicht auch interessant um die Einzelteile zu nutzen und den Rest zu verkaufen.

Volkswagen New Beetle Baujahr 1998 Erstzulassung 1999

Kilometer als Benziner: > 230.000

Kilometer elektrisch: > 71.000

Viele Fahrwerksteile bei Umbau erneuert.

4x Stahlfelgen mit Sommerreifen, 4x Stahlfelgen mit Winterreifen, 4x Radkappen

Sitzheizung für Fahrer

Motor: Netgain WarP 9 Reihenschlussmotor mit max. 192kW, in der derzeitigen Konstellation 64kW

Motorsteuerung / Controller: Evnetics Soliton Junior, 9-340V, 150kW

54 Stück CALB 130AH LiFePO4 Batterien, 22,4kWH, Antriebsbatterie

4 Stück GBS 20AH LiFEPO4 Batterien, 12V Bordbatterie

Chennic DC/DC Wandler, 13,8V, 30A, 400W

Servolenkungspumpe (Delphi)

Unterdruckpumpe

Standheizung Webasts Thermo Top Evo 4

TCCH Ladegerät 189V, 24A, 4,5kW

Delphi Netzteile-Ladegerät (3 x Delta Electronics ESR-48/30D) 4,5kW - 5kW

Getriebeadapter Warp9 auf VW Getriebe

Franz-Box Batteriemonitor (Ah-Zähler, Bordspannungsanzeige)

Typ2 32A Ladedose

Preis: 8.800,- Euro VHB

Bei Fragen, bitte einfach Nachricht an mich :-)

ich_will_den_Beetle_haben@brainzel.de

Michael

Donnerstag, 27. Oktober 2016

BMW i3 komplett zerlegt und analysiert

Wer Interesse an technischen Details zum BMW i3 hat, der sollte sich das Video von der amerikanischen Sendung "Autoline - Afterhours" ansehen.

Sandy Munro von Munro & Associates erzählter von den einzelnen technischen Finessen, die BMW in dem i3 versteckt hat.

Er ist immer wieder fasziniert von der Detailfülle und den Lösungen, die BMW gefunden hat, um das Fahrzeug zu dem zu machen, was es ist.

Aus seiner Sicht ist der BMW i3 das Model T der Neuzeit und allen bisherigen Fahrzeugen weit voraus.

Aber seht selbst:

1:03:06 (englisch)

Sandy Munro von Munro & Associates erzählter von den einzelnen technischen Finessen, die BMW in dem i3 versteckt hat.

Er ist immer wieder fasziniert von der Detailfülle und den Lösungen, die BMW gefunden hat, um das Fahrzeug zu dem zu machen, was es ist.

Aus seiner Sicht ist der BMW i3 das Model T der Neuzeit und allen bisherigen Fahrzeugen weit voraus.

Aber seht selbst:

1:03:06 (englisch)

Abonnieren

Posts (Atom)